Ein hochkarätiges Konsortium, unter der Beteiligung des PCCL, soll im Rahmen des Forschungsprojektes OPtima die Produktion von Kunststoffkomponenten für Halbleiteranlagen verbessern.

Halbleitermaschinen mit Kunststoffkomponenten

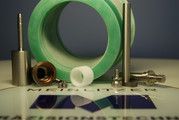

Um Autos sicherer, Handys „klüger“ und Unterhaltungselektronik bedienungsfreundlicher zu machen, braucht man Halbleiter-Chips. Für die Herstellung dieser Halbleiter werden Maschinen benötigt, die auch Kunststoffteile beinhalten. Und genau um diese geht es. Halbleiterchips und deren Fertigungsprozesse haben nämlich extrem hohe Anforderungen an die dafür genutzten Komponenten hinsichtlich Genauigkeit, Reinheit sowie Material- und Oberflächengüte. Minderwertige Kunststoffteile müssen eliminiert werden, verursachen Abfall und auch Kosten. Besonders herausfordernd ist es hier, kleine und kleinste Einschlüsse zu detektieren, die gerade einmal 0,25 mm² „groß“ sind. Derzeitige Inspektionslösungen ermöglichen zwar eine Prüfung der Geometrietoleranzen, sind jedoch nicht in der Lage das Material oder die Einschlussart bzw. die –struktur ausreichend zu überprüfen. Daher werden viele Bauteile mit Einschlüssen präventiv ausgeschieden. Und das verzögert den Produktionsprozess und verursacht auch hohe Kosten. Genau hier setzt die Forschungsarbeit von OPtima an, zu dem sich vier Partner - zwei aus der Industrie und zwei aus der Forschung - zusammengetan haben.

Prozesse analysieren

Die Physikerin und CTR Bereichs- und Projektleiterin, Christina Hirschl, erklärt die Herausforderung: „Wir wollen in dem Projekt mehrere Dinge erreichen. Einerseits gilt es, die Einschlüsse systematisch zu untersuchen und die Ursachen zu identifizieren. Die Ergebnisse wollen wir dann für die Optimierung des gesamten Produktionsprozesses nutzen, um ein automatisiertes und in den Produktionsprozess integriertes Qualitätssicherheitsverfahren zu entwickeln, der einer Null-Fehler-Produktion nahe kommt.“ In einem ersten Schritt werden mikro-analytische Methoden genutzt, um Identitäten, Strukturen und Häufigkeiten der Einschlüsse und deren Ursachen zu identifizieren. Aufbauend darauf soll ein Demonstrator realisiert werden, der alle drei Kriterien – Einschlussgröße, -struktur und -material – in einem Umfeld hoher Produktvielfalt und -dynamik erfassen kann. Dazu untersucht das Team systematisch verschiedenste Methoden wie optische, spektroskopische oder auch akustische Mess- und Prüfverfahren.

Ressourceneffizient produzieren

All die Forschungsarbeiten und Demonstrator Entwicklungen sollen dazu führen, dass die Ressourcen- und Produktionseffizienz in Bezug auf Rohstoffe, Energie, Arbeitszeit und Abfallvermeidung verbessert wird. Läuft alles nach Plan, können die Erkenntnisse und Ergebnisse auch für andere Branchen, wie der Lebensmittel- oder Medizintechnikindustrie, die ebenfalls hochreine Kunststoffteile benötigen, genutzt werden.

Das Projekt "OPtima" startete im April 2016 mit den Forschungen, wird aus Mitteln der Forschungs-, Technologie- und Innovations-(FTI) Initiative "Produktion der Zukunft"- gefördert und von der Forschungsförderungsgesellschaft (FFG) abgewickelt.

Projektfakten

Titel: OPtima – optimierte Produktion für polymere Fertigungsteile in der Halbleitermaschinenproduktion

Programm: Produktion der Zukunft

Programmkoordination: FFG Forschungsförderungsgesellschaft

Projektleitung: CTR Carinthian Tech Research AG

Laufzeit: 2 Jahre (04/2016 – 03/2018)

Projektpartner:

• Lam Research AG www.lamresearch.com/austria

• Meislitzer Präzisionstechnik GmbH www.feinmechanik.at

• Polymer Competence Center Leoben GmbH www.pccl.at

• CTR Carinthian Tech Research www.ctr.at